フィルムサンプルを作って、

海外のフィルムメーカーへ。

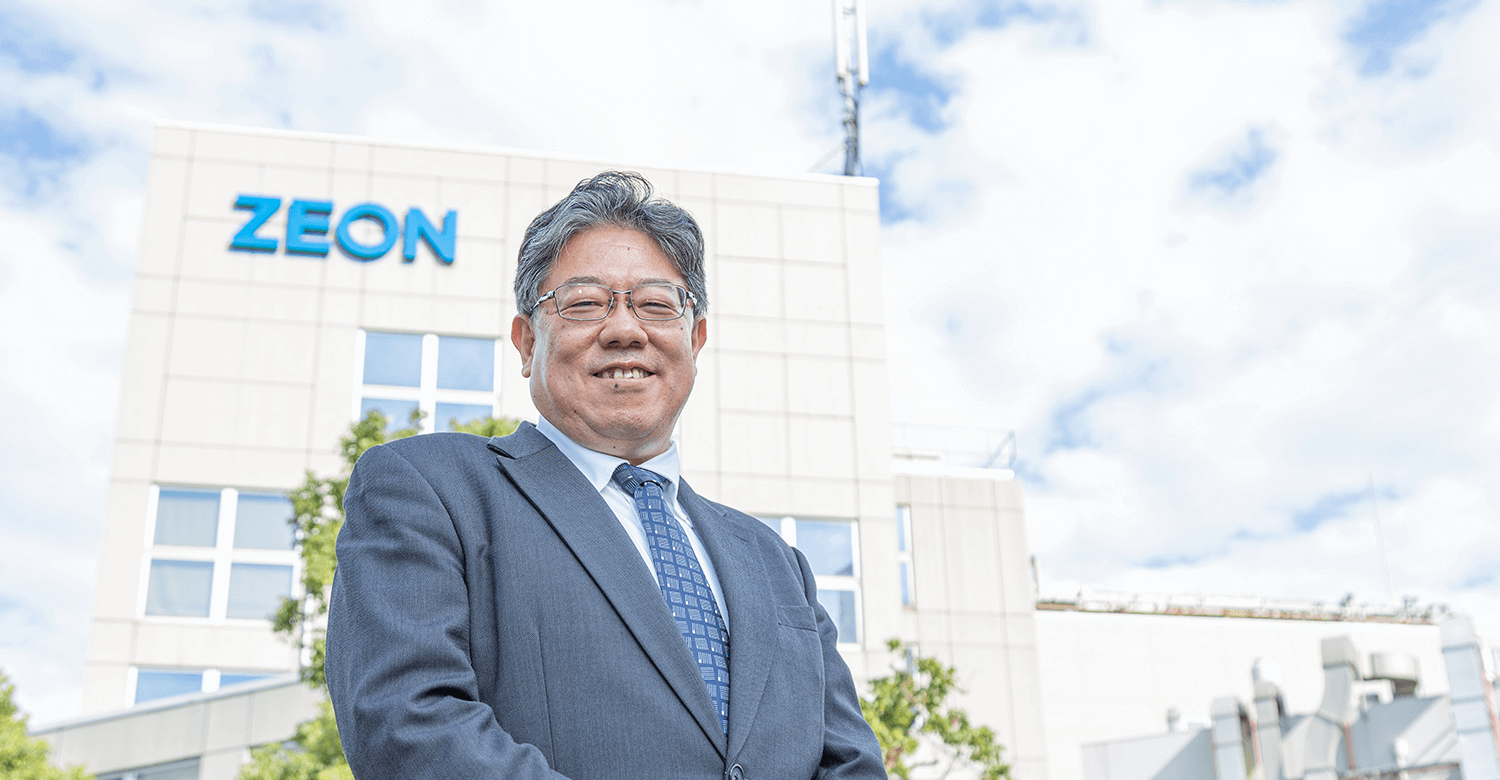

松原は、「コレでいける!」と思ったが、お客様に興味を持ってもらい、採用されなければ話は進まない。そこで、それまで取り引きがなかったフィルムメーカーに提案するためのフィルムサンプルを作ることにした。しかし、これも簡単にはいかなかった。フィルムを薄くした時に穴が開いたり、厚さが均等にならなかったりという失敗が何度も続く。満足のいく完成品ができないうちに、海外のフィルムメーカーに初プレゼンを行うために日本を出発する前日を迎えてしまう。

「もうフィルムサンプルを持っていくのは無理かな。データだけを持っていこうか。」と松原が思った時に、非対称構造導入に成功した開発者が「こんなのしかできませんでした。失敗です」と、見栄えの悪いフィルムサンプルを持ってきた。松原は、そのフィルムサンプルの良さそうな部分だけを切り出し、名刺サイズになってしまったフィルムを手に、「我々は伸縮フィルムメーカーではない。まずポリマー屋がこんなの作ったんだけど、どう?とお客様に話してみるよ。」と開発者に言い残して、海外のお客様に向かった。

お客様も松原が持っていったフィルムの特徴は理解し、何度もそのフィルムを眺めながら「やってみる」と言ってくださり、この材料を何とか使いこなそうとしてくれた。なお、開発者はフィルムサンプル作製に苦労したのだが、SISのフィルム化がポリエチレンなどよりはるかに難易度が高いことを知ったのは、ずいぶん後からのことであった。

マイページ

マイページ エントリー

エントリー