ゼオンまるわかり

創立75年

変わるゼオンと変わらぬゼオン

ゼオンは1950年に創業し、2025年に創立75周年を迎えました。これまでのあゆみにおける事業の変遷や革新的な技術力を生み出してきた風土についてご紹介いたします。

事業・製品開発ヒストリー

創業以来、一貫して独創的技術にこだわり、製品開発に取り組んできました。時代とともに変わるニーズを捉え、いち早く製品化することをモットーに歩んできた歴史の一部を振り返ります。

- 1950s

- 1960s

- 1970s

- 1980s

- 1990s

- 2000s

- 2010s

- 2020s

塩化ビニルから合成ゴム製造の時代を経て、C4・C5留分事業が花開く

終戦から間もない1950年、日本ゼオンは塩化ビニルを製造する会社として産声を上げました。塩化ビニル樹脂の製造技術は、当時世界をリードしていた米国のB.F.グッドリッチ・ケミカル社から導入したもので、1959年には同社からの技術指導により、日本で初めて合成ゴム製造を開始しました。当時合成ゴムを作っていたのは、政府が発令した「合成ゴム製造事業特別措置法」を受けて設立された半官半民の一社のみで、民間企業として合成ゴムを製造したのは当社が初めてでした。

天然ゴムは東南アジアなどの原産国からの輸入に100%頼らざるを得ませんが、当時、天然ゴムの価格は天候や輸入相手国の政情等に大きく左右され、相場が乱高下するという不安定さがありました。そこで、合成ゴムの国内生産は、自動車産業を始めとした我が国製造業界から待ち望まれていたのです。

特殊合成ゴム(NBR)の国産化を成し遂げた日本ゼオンは、その後汎用合成ゴム・スチレンブタジエンゴム(SBR)の生産にも着手し、タイヤ向け・エンジン周り部品向けの合成ゴム事業として現在まで発展し続けています。

原油のC4留分から抽出できる、ブタジエンを原料とした合成ゴム製造が軌道に乗り、当社はさらにイソプレンゴムの開発に乗り出しました。天然ゴムと同等の性質を持つイソプレンゴムは非常に有用な材料となるため、C5留分からイソプレンを安定的に抽出する技術の開発が早急に求められました。研究の結果、イソプレンを効率よく取り出せる触媒の存在を突き止め、同時にイソプレン以外の様々な副生成物をも生み出すという成果を上げることができたのです。

1980年代には、C5留分から生まれるピペリレン、ジシクロペンタジエン、2-ブチンを原料として石油樹脂や熱可塑性エラストマーSISの製造が軌道に乗り、1990年代には合成香料やRIM成形品が、さらに2000年以降はシクロオレフィンポリマー等が、世界でも大きなシェアを占める一大事業として発展してきました。

近年は特に光学フィルムや光学レンズ、医療用デバイス等に使われるシクロオレフィンポリマー事業が大きな飛躍を見せており、時代が求める原材料を次々に開発できる技術力こそが、日本ゼオンの75年の歴史を支えてきたと言っていいでしょう。

全社展開している改善への取り組み ZΣ活動

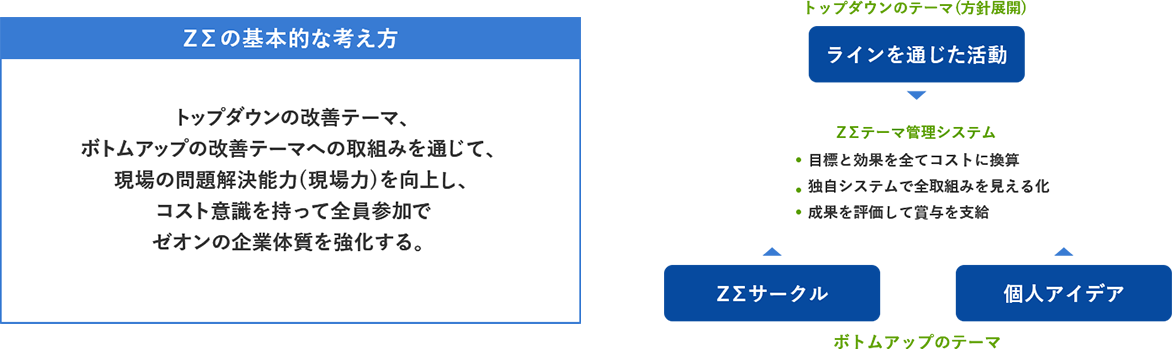

当社では、「コスト競争力強化」に重点を絞り、企業体質強化のために全社展開している改善運動(ZΣ活動)を行っています。ZΣ(ゼットシグマ)とは、Zは「ゼオン流」、Σは「足し合わす、総力を結集、全員参加」という意味を表しています。日本ゼオンでは、この運動を経営システムの根幹に据え、経営改革の推進を図っています。

- ビジネスモデル特許

- 特許 第4134594

- 発明の名称

- 「テーマ管理システム及びそのプログラム」

- 登録日

- 2008年6月13日

ZΣ4つの柱

1 小単位管理体制による

コスト改善成果の明確化

ZΣでは必要に応じてオーガン※と呼ぶ小単位で管理を行い、活動を推進する。オーガンごとに自らの仕事が経営にどういう影響を与えているかを具体的に認識し、その成果を見える化する。

- ※人間の体は器官・臓器(Organ)が有機的に結合する(Organize)ことで有機組織体(Organization)が成り立っています。Organization(組織=会社)もまた、Organ(小単位)が結びつき機能することで存続していることから、小単位のことをゼオン流の呼び方で「オーガン(Organ)」と称しています。

2 経理勘定科目の設定による

コスト管理

経営への影響には、損益計算書(P/L)に関するもの(A値)、キャッシュフロー計算書(C/F)に関するもの(CF)、生産性などのポテンシャルに関するもの(V値)などあるが、これらを全てコストに換算する。さらに、取組みテーマが寄与するコストを経理処理上の費目と一致させるため、経理勘定科目を設定する。

3 サプライチェーンの発想による

全体最適化

自部門の業務改善(部分最適) のみならず、業務フローに基づいた工程全体をサプライチェーンとして捉えた最適化(全体最適)を図り、「次工程はお客様」の考え方に根ざした抜本的な体質強化を実施する。

4 科学的手法を駆使した、

論理的問題解決

問題の真因を把握し、適切な対策を講じることで後戻りのない改善を継続していくために、経験・勘・度胸(KKD)に頼りすぎず、QC的問題解決法(QC手法・QCストーリー・統計的手法)を学び、得られるデータを科学的に取り扱って業務を管理し、さらに業務の改善に取り組む。

事業のグローバリゼーション

ゼオンは、1970年代から世界に目を向け、事業のグローバリゼーションを進めています。

世界主要国・地域に販売ネットワークを整備すると共に、生産体制においてもエラストマー素材事業を中心に確立してきました。また、現地ニーズに即応すべく、アメリカやヨーロッパ、アジアに技術サポート拠点を設けています。