Interview

研究開発

製品の欠陥を自動検出。

生産プロセス改善の

DX化に挑む。

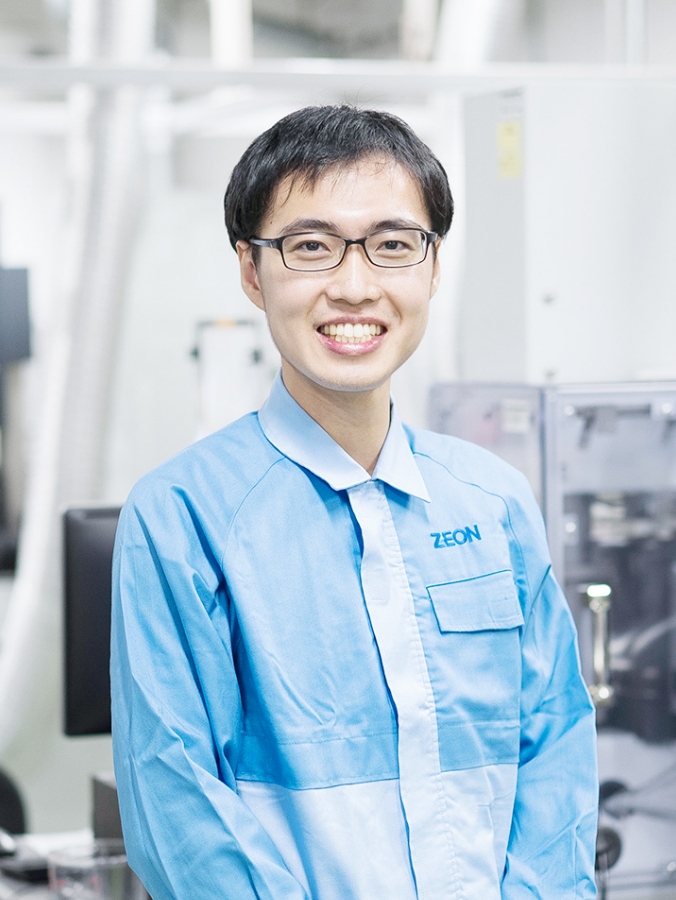

K.N.2023年入社

複合材料研究所

入社のきっかけ

機電系の学科に所属していた私が、学生時代に研究していたのは材料工学です。周りの友人の多くが半導体メーカーに就職するような環境でしたが、私は幅広い分野のモノづくりの可能性を引き出す化学素材に興味を抱くようになりました。そして、就職活動で企業説明会に参加しているなかで、化学メーカーにも機電系の人材の需要があることに気づいたのです。

日本ゼオンへの入社を選んだのは、独創的な技術でニッチな製品を生み出している企業であることに魅力を感じたからです。この会社でなら他の企業がまねのできない製品を生み出せると考え、そのような環境で自分の知識やスキルを活かしていきたいと思いました。

現在の業務

日本ゼオンではゴムと熱伝導フィラーを複合した放熱材シートを製造しており、パソコンなどの電子デバイスの熱の課題を解決することに貢献しています。私が在籍している複合材料研究所は、その放熱材シートの生産装置の開発や改善に取り組んでいる組織です。

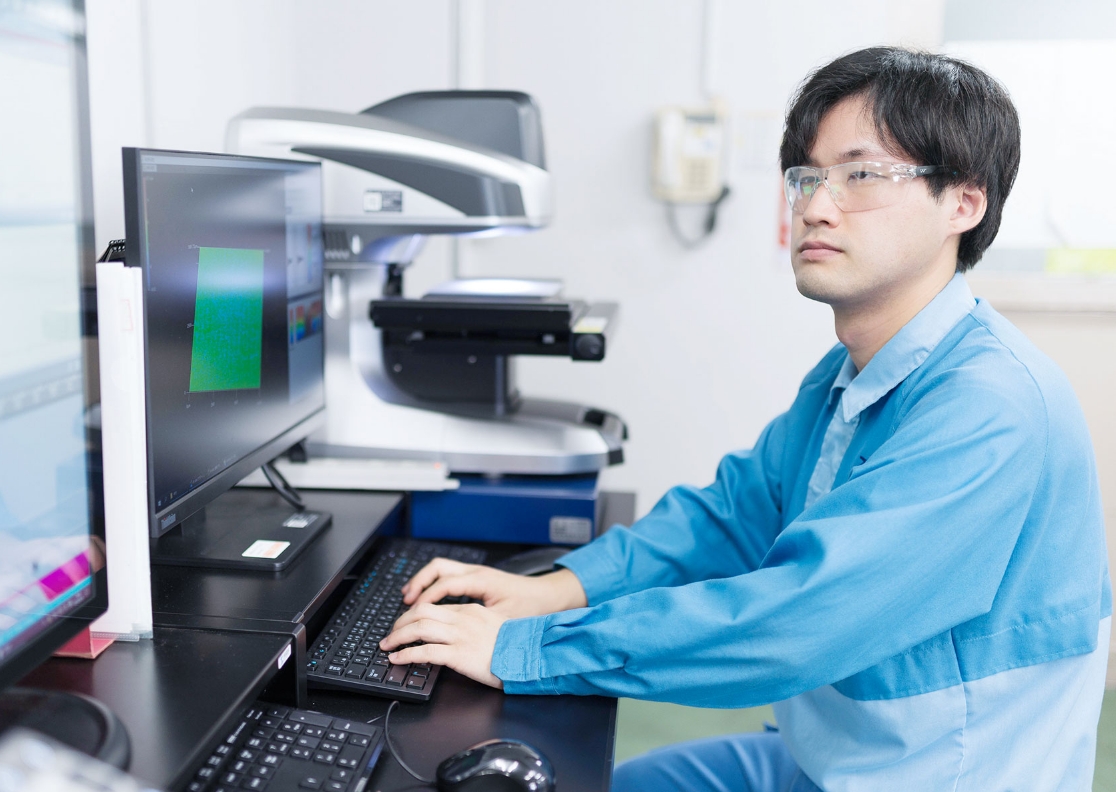

私が主に携わっているのは、放熱材シートの新製品発売に向けた効率的な生産プロセスの確立です。具体的には、検査装置のカメラで製品の欠陥を識別する画像処理プログラムの作成を進めています。この画像処理プログラムは、新入社員に向けたDX研修で学んだPythonを使って組んだもの。製品のどこにどのような異物が生じているのかを瞬時に判別し、どの生産プロセスに問題があったのかもすぐに示してくれます。従来の目視&手作業での検査と比較し、生産プロセスの改善業務が大幅に効率化されるはずです。

成長エピソード

「それやってみようか」。入社直後に私が何気なく改善策のアイデアを言った際に、先輩がそう返してくれました。その際にすごく嬉しかったのをよく覚えていますし、そのように若手の意見を尊重し、挑戦の後押しをしてくれる社風だからこそ成長しやすいと感じています。

私のアイデアで挑戦させてもらった事例のひとつに、3Dプリンターを使ったプロトタイプの製作があります。従来は生産装置の部品の改良などを検討する場合は、メーカーに依頼してプロトタイプをつくってもらっていました。そこで、3D CAD&3Dプリンターを使って自分でプロトタイプを製作すればコスト削減や期間短縮が可能になるのではと提案したところ、上司がすぐに承認してくれたのです。3D CADを学び、今ではさまざまな部品のプロトタイプを3Dプリンターでつくるようになりました。

今後の目標

まずは現在携わっている新製品の生産プロセスをしっかり確立することが目標です。複数の新製品を予定しているので、それぞれの欠陥を識別・分類するプログラムを完成させるために、現在はいろいろと検証を行っています。

一方で、いずれは全社的な生産プロセス改善についての技術的な提案を行っていきたいとも思っています。カメラで欠陥を識別する画像処理プログラムの技術は、他の製品の生産プロセスの課題解決にも活かせるのではないかと考えているので、そうした提案にも挑戦していきたいですね。

Schedule

1日のスケジュール

-

08:30

出社

まずは着替えをすませ、メールをチェック。

-

09:00

実験

試料の作製、計測を行ないます。

-

10:30

データ整理

実験で得られたデータを基に結果や考察をまとめます。

-

12:00

昼食

毎日食堂で食べています。コスパに優れたうどんがお気に入りです。

-

13:30

会議

社内会議に出席します。

-

14:00

資料作成

ミーティング内容を基に議事録を作成します。

-

15:00

プログラミング

業務課題を解決するためのプログラムを組みます。

-

17:30

退社

基本的には定時で退社します。

-

19:00

夕食

外食して帰宅します。

-

20:00

映画鑑賞

毎週数本は映画を観ています。

-

24:00

就寝

疲れが残らないように、

日付が変わる前には寝ます。

Day Off

学生のころから旅行に行くのが趣味で、国内外を問わずさまざまな場所を訪れています。これまでの旅行先で最も思い出に残っているのはフランスですね。街並みがきれいで、美術館巡りもすごく楽しく、本当に良い思い出になっています。また、昨年は全国各地に配属になった同期が集まってテーマパークに行きました。

映画を観るのも好きです。週に3〜4本は観ており、定時で仕事を終えた日に映画館に行くこともよくあります。